Dans cet article:

Guide technique des systèmes de purge et de pressurisation

Assured Systems ont des années d'expérience dans les applications nécessitant une purge et une pressurisation. Apprenez-en plus sur cette technologie.

La nécessité de placer des équipements polyvalents dans des lieux dangereux (classés) n'est pas nouvelle, mais elle s'est considérablement intensifiée au cours des trois dernières décennies. Cela s'explique principalement par les faits suivants :

- Les équipements de contrôle, de mesure et d'enregistrement des processus, autrefois essentiellement pneumatiques, sont aujourd'hui principalement des équipements électroniques d'usage général.

- Les moteurs et les dispositifs de commutation utilisent désormais des accessoires électroniques pour répondre aux besoins de contrôle de la position, de la vitesse ou du processus et de l'efficacité énergétique, ce qui rend souvent l'équipement inadapté à une utilisation dans des emplacements dangereux.

- Les nouveaux équipements, tels que les manipulateurs robotisés, les CNC, les systèmes de pesage, de comptage et de remplissage par lots, les analyseurs, les contrôleurs programmables et les postes de travail à écran cathodique, sont de plus en plus répandus dans l'environnement de travail industriel.

Alors que la demande pour ces nouveaux appareils ne cesse de croître, la plupart d'entre eux ne peuvent pas être installés de manière rentable dans une zone dangereuse en utilisant uniquement des boîtiers antidéflagrants ou des barrières de sécurité intrinsèque. La plupart des équipements électroniques modernes sont coûteux et délicats. C'est pourquoi ils nécessitent une protection environnementale qui ne peut être assurée par des boîtiers antidéflagrants ou des barrières de sécurité intrinsèque. Par conséquent, le besoin d'une alternative aux boîtiers antidéflagrants et aux barrières de sécurité intrinsèque est devenu extrêmement critique.

Cette alternative est la purge et la pressurisation. Au fur et à mesure que vous en apprendrez davantage sur la purge et la pressurisation, vous vous rendrez compte que cette technologie est précisément ce dont vous avez besoin. Il deviendra alors évident que cette technologie offre le moyen le plus sûr et le plus économique d'installer des équipements électriques dans un endroit dangereux.

Armoires antidéflagrantes

Ces boîtiers sont conçus pour contenir une explosion si un appareil électrique enflamme des substances inflammables à l'intérieur du boîtier, empêchant ainsi l'inflammation de l'atmosphère environnante. Ces boîtiers sont couramment utilisés pour les disjoncteurs, les engrenages de commutation mécaniques et les équipements de grande puissance. Le principal problème auquel sont confrontés les utilisateurs finaux est le manque de serrage de tous les boulons et couvercles à vis de ces boîtiers.

Avantages

- Confinement de l'explosion

- Pas d'électronique

- Nécessite peu d'entretien

- Pas de pièces mobiles

- Équipement de grande puissance

Inconvénients

- Ne peut pas indiquer la défaillance de la capacité de confinement

- Danger pour l'équipement en cas d'explosion

- Possibilité d'erreurs d'installation/de maintenance

- Le coût de la protection par pi3 augmente avec la taille de l'enceinte

- Windows Sont limités

- Favorise la condensation

- Dimensions limitées

- Encombrement, accès limité

- Designs encombrants

- Provoque une accumulation de chaleur nuisible

- Poids excessif

Barrières de sécurité intrinsèque

Ces dispositifs sont conçus pour limiter le courant et la tension transmis par le câblage d'alimentation ou de signalisation d'un appareil. Cette limitation empêche la formation de courts-circuits et d'arcs électriques sur les fils ou l'appareil, évitant ainsi l'inflammation de l'atmosphère environnante. Ils sont généralement utilisés pour protéger les instruments qui fonctionnent à des niveaux de puissance extrêmement faibles et qui peuvent être exposés à l'environnement.

Avantages

- Seule protection autorisée pour la zone 0

- Élimine la possibilité d'explosion

- Pas de permis à chaud

- Nécessite peu d'entretien

- Pas de câbles spéciaux

- Idéal pour les appareils de faible puissance

- Limite l'énergie consommée par l'appareil

Inconvénients

- Nécessite une documentation sur les circuits I.S. et l'installation

- Ne peut être utilisé qu'avec des appareils de faible puissance

Systèmes de protection des enceintes

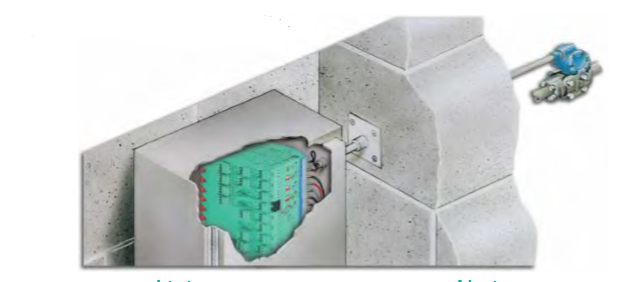

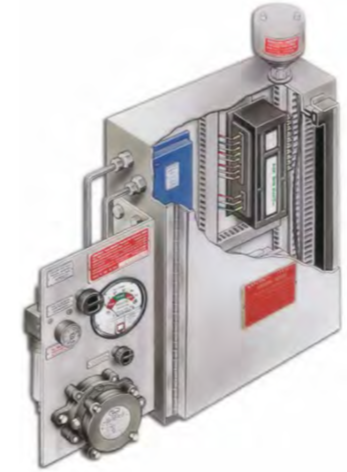

Ces systèmes sont conçus pour alimenter une ou plusieurs enceintes protégées en air d'instrument propre ou en gaz inerte. Ce processus permet d'éliminer les gaz inflammables ou d'empêcher l'accumulation de poussières inflammables à l'intérieur des enceintes protégées. Cette méthode de protection n'est pas limitée par la quantité, la configuration, les besoins en énergie ou l'emplacement de l'équipement protégé. Ces systèmes sont couramment utilisés pour toutes les applications impliquant de l'électronique de base, de l'équipement électrique, des moteurs et de l'appareillage de commutation.

En outre, ces systèmes peuvent également répondre aux exigences des instruments montés en rack, des écrans vidéo, des contrôleurs programmables, des ordinateurs, des imprimantes, des enregistreurs, des appareils de mesure, des analyseurs de gaz et des équipements d'étalonnage. L'un des meilleurs avantages est le flux lent mais continu de gaz protecteur, qui peut être utilisé spécifiquement pour éliminer des problèmes tels que la chaleur, l'humidité, la poussière et la corrosion. En outre, contrairement aux enceintes antidéflagrantes, la défaillance d'un système de protection des enceintes ne crée pas de danger immédiat.

Avantages

- Réduit l'accumulation de chaleur

- Empêche la corrosion du métal

- Nécessite peu d'entretien

- Augmente la longévité de l'équipement

- Aucune enceinte spéciale n'est nécessaire

- Permet un accès rapide à l'équipement

- Réduit l'accumulation d'humidité et de poussière

- Réduit la classification à l'intérieur du boîtier

- Indication continue de l'état du système

- Protège les enceintes jusqu'à 450 ft3

- Permet d'utiliser n'importe quelle forme d'enceinte

- Le coût de la protection par mètre cube diminue avec la taille de l'enceinte

Inconvénients

- Contient des pièces mobiles

- Nécessite une alimentation en air de l'instrument

- Certains systèmes nécessitent des composants électroniques

- Permis d'utilisation à chaud requis

Définition des zones dangereuses

Les raffineries et les complexes de fabrication modernes d'aujourd'hui contiennent souvent à la fois des gaz inflammables et des poussières inflammables, ce qui fait de la classification des zones des divisions 1 et 2 une tâche importante mais délicate.

Les zones dangereuses (classées) sont les zones d'un complexe industriel où l'atmosphère contient des concentrations inflammables de gaz ou de vapeurs par fuite ou des concentrations inflammables de poussières ou de fibres par suspension ou dispersion.

La National Fire Protection Association (NFPA), créée en 1896, est une organisation à but non lucratif qui se consacre aux normes et aux codes de sécurité incendie. Elle compte actuellement plus de 40 000 membres qui s'efforcent de déterminer des pratiques sûres et d'établir des normes dans tous les domaines de la construction commerciale, industrielle et résidentielle. Elle publie de nombreux documents, notamment la norme NFPA 70, mieux connue sous le nom de code électrique national, et la norme NFPA 496, qui spécifie les pratiques recommandées en matière de pressurisation et de purge.

Méthodes de classification des zones

La NFPA établit des classifications de zones en utilisant trois facteurs. Identifiés comme classes, groupes et divisions, ces facteurs sont combinés pour définir les conditions de zones spécifiques.

Remarques importantes : Les zones de la division 1 doivent être entourées de zones de la division 2.

Classement par classe

Les classes sont utilisées pour définir les substances explosives ou inflammables présentes dans l'atmosphère.

Classe I - Gaz ou vapeurs liquides inflammables.

Classe II - Poussières métalliques, carbonées ou organiques inflammables.

Classe III - Matières fibreuses inflammables.

Groupes de classification

Les groupes sont utilisés pour définir les substances en évaluant leur caractère explosif ou inflammable par rapport à d'autres substances connues.

SUBSTANCES TYPIQUES DE LA CLASSE I

Groupe A - Acétylène

Groupe B - Hydrogène ou > 30 % d'hydrogène en volume

Groupe C - Éther éthylique et éthylène

Groupe D - Acétone, ammoniac, benzène et essence

SUBSTANCES TYPIQUES DE LA CLASSE II

Groupe E - Aluminium, magnésium et alliages

Groupe F - Carbone, coke et charbon

Groupe G - Farine, céréales, bois, plastique et produits chimiques

Classement des divisions

Les divisions sont utilisées pour définir le degré de danger en déterminant la concentration attendue de la substance explosive ou inflammable dans l'atmosphère.

Division 1 - Contient des substances dans des conditions normales

Division 2 - Contient des substances dans des conditions anormales

Classement des zones

Les zones sont utilisées pour définir le degré de danger en déterminant la concentration attendue de la substance explosive ou inflammable dans l'atmosphère.

Zone 0 - Contient des substances dans des conditions normales (en continu)

Zone 1 - Contient des substances dans des conditions normales (par intermittence)

Zone 2 - Contient des substances dans des conditions anormales

Voici un article technique plus approfondi sur les classes, divisions et zones ATEX.

Questions courantes

Qu'est-ce que la purge ?

La purge est le processus d'alimentation des enceintes en air comprimé ou en gaz inerte au débit et à la pression appropriés afin de réduire le gaz dangereux à l'intérieur de l'enceinte à un niveau sûr. La pressurisation consiste à amener l'air comprimé ou le gaz inerte à l'intérieur d'une enceinte à une pression telle qu'il n'y a pas de pénétration de gaz dangereux ou de gaz combustible. La purge et la pressurisation sont toutes deux nécessaires dans une atmosphère gazeuse de classe I. Seule la pressurisation est requise dans une atmosphère de poussière de classe II.

Qu'utilise-t-on pour la purge et la pressurisation ?

Le gaz de protection le plus courant et le plus pratique est l'air comprimé de qualité instrumentale qui ne contient que des traces de vapeur combustible. Les gaz inertes, tels que l'azote ou l'argon, sont acceptables. Bien qu'ils soient généralement coûteux et peu pratiques, ils peuvent être nécessaires pour certaines applications d'analyse de gaz.

Quelle est la pression requise ?

La plupart des applications de purge requièrent une pression minimale de 0,10 pouce (2,5 mm) d'eau dans l'enceinte. Un psi est égal à 27,7 pouces d'eau. Dans certaines circonstances, une pression minimale de 0,50 pouce (12,7 mm) d'eau est nécessaire pour protéger l'enceinte contre les poussières inflammables. Cependant, dans tous les cas, une pression d'enceinte plus élevée doit être maintenue pour créer un facteur de sécurité raisonnable. Dans de rares cas, des pressions d'enceinte allant jusqu'à 63,5 mm d'eau peuvent être nécessaires pour compenser les fluctuations soudaines de la pression atmosphérique, telles que celles créées à proximité des plates-formes de lancement de missiles ou de forage en mer.

Quelle est la quantité de gaz de purge utilisée ?

La consommation moyenne de gaz de protection pendant la pressurisation à une pression d'enceinte de 0,10 pouce (2,5 mm) devrait se situer entre 0,1 et 3,5 SCFH par pied cube (2,83 à 99,11 l/h) de volume d'enceinte. Cependant, l'utilisation dépendra de l'intégrité de l'enceinte protégée et du réglage normal de la pression. L'utilisation dépend également de la quantité et de la taille des couvercles et des portes, ainsi que des dispositifs qui pénètrent la surface. Les formes avancées de protection telles que le refroidissement ou la dilution peuvent nécessiter des débits continus de 30 à 100 SCFH (849,38 à 2831,26 l/m). La purge nécessite un débit beaucoup plus élevé que la pressurisation, mais seulement pendant une courte période.

Quels types d'enceintes peuvent être purgés ?

Toute enceinte peut être purgée, mais les enceintes dotées d'un joint d'étanchéité et de plusieurs fermetures de porte sont idéales. Par conséquent, en l'absence d'exigences de construction officielles pour les boîtiers purgés, nous recommandons des boîtiers qui satisfont ou dépassent les normes NEMA 4 ou NEMA 12 de la National Electrical Manufacturer's Association (association nationale des fabricants de matériel électrique).

Quels types d'appareils peuvent être purgés ?

Pratiquement tous les appareils électriques de base peuvent être purgés si tous les composants sous tension peuvent être isolés de l'environnement. Les dispositifs tels que les boutons-poussoirs, les relais, les minuteries et les contrôleurs programmables ne doivent être installés que dans un boîtier étanche. Les moteurs ne nécessitent qu'un boîtier totalement fermé.

Comment peut-on accéder à l'équipement ?

Il est possible d'accéder à l'équipement monté dans l'enceinte protégée si la zone est reconnue comme non dangereuse ou si toute l'alimentation de l'équipement protégé a été mise hors tension. En d'autres termes, l'équipement interne doit être traité comme s'il se trouvait dans une enceinte antidéflagrante. Toutefois, une période de refroidissement peut être nécessaire avant d'accéder aux composants chauds, tels que les transformateurs ou les variateurs de vitesse, dont l'utilisation dans un emplacement dangereux serait autrement inacceptable.

Les équipements montés à travers la surface d'une enceinte protégée peuvent nécessiter une porte d'accès scellée s'ils ne sont pas adaptés à une exposition à l'atmosphère environnante. Les systèmes de pressurisation avancés, tels que les systèmes de purge à échange rapide, peuvent maintenir une pression positive en augmentant le débit du gaz protecteur lorsque la porte d'accès est ouverte.

Normes de conception NFPA et ISA

Normes de pressurisation

Le comité SP12 de l'Instrument Society of America (ISA) a établi la première norme de conception en 1966, intitulée "ISA s12.4 - Instrument Purging For Reduction Of Hazardous Area Classification" (purge des instruments pour la réduction de la classification des zones dangereuses)."En 1967, le comité technique de la NFPA sur l'équipement électrique dans les atmosphères chimiques a établi des pratiques recommandées, intitulées "NFPA 496 - Enveloppes purgées et pressurisées pour l'équipement électrique" Depuis lors, la NFPA a élargi son document en ajoutant des recommandations pour la ventilation et la dilution des enveloppes.

Le document NFPA est la norme américaine pour la conception, le marquage et la performance des enceintes et des systèmes de pressurisation. Le document ISA traite de la construction, de l'installation et des essais des enceintes protégées et des systèmes de pressurisation.

Types de pressurisation

La NFPA et l'ISA définissent des "types" de pressurisation en fonction de la division d'un emplacement dangereux et des caractéristiques électriques de l'équipement protégé. Les équipements électriques d'usage général et ceux classés dans la division 2 nécessitent des moyens de protection différents, en fonction de leur emplacement.

Type "X"

Protège le matériel d'usage général dans les zones de la division 1. Ce système réduit la classification à l'intérieur des enceintes protégées de la division 1 à non dangereuse. Il est nécessaire de contrôler automatiquement l'alimentation électrique de tous les équipements protégés.

Type "Y"

Protège les équipements de la division 2 dans les zones de la division 1. Ce système réduit la classification à l'intérieur des enceintes protégées de la division 1 à la division 2. Tous les équipements protégés doivent être classés dans la division 2. Il n'est pas nécessaire de déconnecter automatiquement les commandes d'alimentation, mais des alarmes visuelles et/ou sonores doivent être déclenchées en cas de perte de pression.

Type "Z"

Protège les équipements d'usage général dans les zones de la division 2. Ce système réduit la classification à l'intérieur des enceintes protégées de la division 2 à non classée. Il n'est pas nécessaire de déconnecter automatiquement les commandes d'alimentation, mais des alarmes visuelles et/ou sonores doivent être déclenchées en cas de perte de pression.

Méthodes de purge et de pressurisation

La NFPA et l'ISA définissent plusieurs techniques de protection des équipements. La plupart des équipements ne nécessitent qu'une pressurisation de base dans les zones de classe II ou une purge dans les zones de classe I. La ventilation et la dilution constituent une protection avancée. La ventilation et la dilution sont des méthodes de protection avancées pour les équipements produisant de la chaleur ou analysant des gaz inflammables.

Purge de l'équipement commun dans les zones de classe I

Selon la définition stricte de la norme NFPA 496, cette méthode est un processus de démarrage de la pressurisation d'une zone de classe I qui élimine les vapeurs inflammables d'une enceinte protégée. Pour ce faire, on échange un volume connu de gaz protecteur, tout en maintenant une pression positive minimale de 0,10 pouce (2,5 mm) d'eau dans l'enceinte. L'édition 2003 de la norme NFPA 496 recommande 4 échanges de volume pour toutes les enceintes et 10 échanges de volume pour tous les moteurs.

Pressurisation de l'équipement commun dans les zones de classe I et II

Cette méthode empêche l'entrée de gaz inflammables ou de poussières combustibles dans les enceintes protégées. Dans les zones de classe II, cette méthode consiste à enlever manuellement la poussière, puis à appliquer un gaz protecteur pour maintenir une pression positive de 0,50 pouce (12,7 mm) d'eau dans l'enceinte. Dans les zones de classe I, cette opération est réalisée en procédant à une "purge" telle que définie ci-dessous, puis en maintenant une pression positive minimale de 0,10 pouce (2,5 mm) d'eau dans l'enceinte. L'équipement protégé peut alors être mis sous tension dans les conditions établies par la classification de la division.

Ventilation Équipement chaud dans les zones de classe I et II

Cette méthode assure la protection décrite ci-dessus et permet également d'évacuer ou de dissiper la chaleur des appareils électriques à l'intérieur d'une enceinte protégée. Cette méthode est couramment utilisée pour refroidir l'équipement ou réduire les températures de surface de l'enceinte. La ventilation nécessite un débit d'air élevé et est généralement réalisée à l'aide de souffleries pour les appareils de commutation à haute tension.

Équipement d'analyse par dilution dans les zones de classe I

Cette méthode assure la protection décrite ci-dessus et élimine ou dissipe en continu les gaz inflammables à l'intérieur d'une enceinte protégée. La dilution peut nécessiter l'utilisation d'azote pour couvrir l'enceinte. Dans le cas contraire, un débit d'air plus élevé sera probablement nécessaire.

Discutez de votre application de purge et de pressurisation avec Assured Systems

L'équipe commerciale d'Assured System au Royaume-Uni et aux États-Unis a des années d'expérience dans les applications nécessitant une purge et une pressurisation. Nous connaissons parfaitement nos produits, nos clients et les applications dans lesquelles nos systèmes sont déployés. Vous pouvez compter sur notre expertise pour vous assurer que vous recevrez les bons conseils, ce qui se traduira par une adaptation précise à vos besoins à chaque fois, vous permettant ainsi d'économiser du temps et des efforts, et en fin de compte de l'argent. Si vous souhaitez discuter d'une application, veuillez appeler le +44 1785 87 90 50 (EMEA) ou le +1 864 421 6991 (USA) ou utiliser le formulaire de contact pour nous faire part de vos besoins.