In diesem artikel:

Ein technischer Leitfaden für Entlüftungs- und Druckbeaufschlagungssysteme

Assured Systems haben jahrelange Erfahrung mit Anwendungen, die Spülung und Druckbeaufschlagung erfordern. Erfahren und verstehen Sie mehr über diese Technologie.

Die Notwendigkeit, Allzweckgeräte an gefährlichen (klassifizierten) Standorten zu platzieren, ist nicht neu, hat sich aber in den letzten drei Jahrzehnten dramatisch verschärft. Dies ist vor allem auf die folgenden Tatsachen zurückzuführen:

- Prozesssteuerungs-, Mess- und Aufzeichnungsgeräte, die früher in erster Linie pneumatisch waren, sind heute in erster Linie elektronische Geräte für allgemeine Zwecke.

- Motoren und Schaltgeräte verwenden heute elektronisches Zubehör, um die Anforderungen an die Positions-, Geschwindigkeits- oder Prozesssteuerung und die Energieeffizienz zu erfüllen, was die Geräte oft für den Einsatz in explosionsgefährdeten Bereichen ungeeignet macht.

- Neu entwickelte Geräte wie Robotermanipulatoren, CNC-Steuerungen, Chargenwäge-/Zähl- und Abfüllsysteme, Analysegeräte, programmierbare Steuerungen und CRT-Arbeitsplätze finden in der industriellen Arbeitsumgebung immer häufiger Verwendung.

Während die Nachfrage nach diesen neuen Geräten weiter steigt, können die meisten von ihnen nicht auf wirtschaftliche Weise in einem explosionsgefährdeten Bereich installiert werden, indem nur explosionssichere Gehäuse oder eigensichere Barrieren verwendet werden. Die meisten modernen elektronischen Geräte sind teuer und empfindlich. Aus diesem Grund benötigen sie einen Schutz vor Umwelteinflüssen, der durch explosionsgeschützte Gehäuse oder eigensichere Barrieren nicht gewährleistet werden kann. Daher ist der Bedarf an einer Alternative zu explosionsgeschützten Gehäusen und eigensicheren Barrieren äußerst kritisch geworden.

Die Alternative heißt Entlüftung und Druckbeaufschlagung. Wenn Sie mehr über Spülung und Druckbeaufschlagung erfahren, werden Sie feststellen, dass diese Technologie genau das ist, was Sie brauchen. Dann wird auch klar, dass diese Technologie die sicherste und wirtschaftlichste Methode zur Installation elektrischer Geräte in gefährlichen Bereichen darstellt.

Explosionsgeschützte Gehäuse

Diese Gehäuse sind so konstruiert, dass sie eine Explosion eindämmen, wenn ein elektrisches Gerät brennbare Stoffe innerhalb des Gehäuses entzündet, und so eine Entzündung der umgebenden Atmosphäre verhindern. Diese Gehäuse werden in der Regel für Leistungsschalter, mechanische Schaltanlagen und Hochleistungsgeräte verwendet. Das Versäumnis, alle Schrauben und Schraubenabdeckungen an diesen Gehäusen ordnungsgemäß anzuziehen, ist das größte Problem, mit dem die Endbenutzer konfrontiert sind.

Vorteile

- Explosionssicherer Schutz

- Keine Elektronik

- Erfordert wenig Wartung

- Keine beweglichen Teile

- Leistungsstarke Ausrüstung

Nachteile

- Kann das Versagen der Einschließungsfähigkeit nicht anzeigen

- Gefährdung der Ausrüstung nach Explosionen

- Möglichkeit von Installations-/Wartungsfehlern

- Die Schutzkosten pro ft3 steigen mit der Größe des Gehäuses

- Windows Sind begrenzt

- Fördert Kondenswasserbildung

- Begrenzte Größen

- Umständlich, begrenzter Zugang

- Sperrige Designs

- Verursacht schädlichen Wärmestau

- Übermäßiges Gewicht

Eigensicherheitsbarrieren

Diese Geräte sind so konzipiert, dass sie den Strom und die Spannung begrenzen, die durch die Strom- oder Signalleitungen eines Geräts geleitet werden. Diese Begrenzung verhindert Kurzschlüsse und Lichtbögen in den Drähten oder im Gerät und damit die Entzündung der umgebenden Atmosphäre. Sie werden in der Regel zum Schutz von Geräten verwendet, die mit extrem niedrigen Stromstärken arbeiten und für den Einsatz in der Umwelt geeignet sind.

Vorteile

- Der einzig zulässige Schutz für Zone 0

- Eliminiert die Möglichkeit einer Explosion

- Keine heißen Genehmigungen

- Erfordert geringe Wartung

- Keine speziellen Kabel

- Ideal für Geräte mit geringem Stromverbrauch

- Begrenzt die Energie für das Gerät

Nachteile

- Erfordert Dokumentation der IS-Schaltkreise und der Installation

- Kann nur mit Geräten mit geringem Stromverbrauch verwendet werden

Gehäuseschutzsysteme

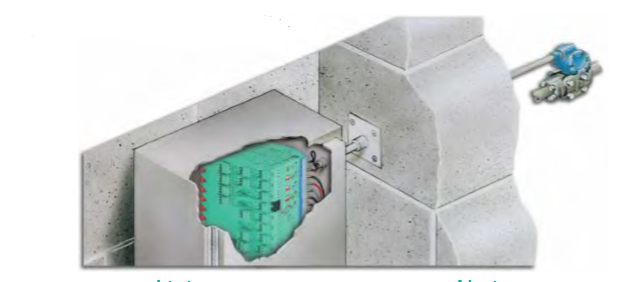

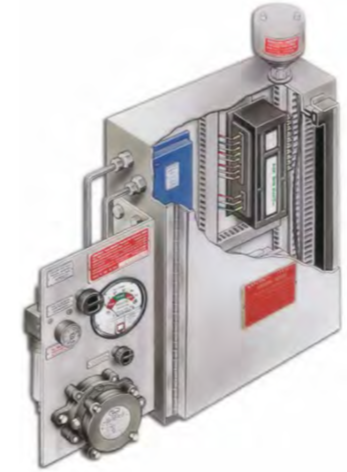

Diese Systeme dienen der Versorgung eines oder mehrerer geschützter Gehäuse mit sauberer Instrumentenluft oder Inertgas. Dieser Prozess entfernt brennbare Gase oder verhindert die Ansammlung von entzündlichem Staub innerhalb des/der geschützten Gehäuse(s). Diese Schutzmethode ist nicht durch die Anzahl, die Konfiguration, den Energiebedarf oder den Standort der geschützten Geräte begrenzt. Diese Systeme werden in der Regel für alle Anwendungen eingesetzt, bei denen Elektronik, elektrische Geräte, Motoren und Schaltanlagen zum Einsatz kommen.

Darüber hinaus können diese Systeme auch die Anforderungen von rackmontierten Instrumenten, Videoanzeigen, programmierbaren Steuerungen, Computern, Druckern, Aufzeichnungsgeräten, Messgeräten, Gasanalysatoren und Kalibriergeräten erfüllen. Einer der größten Vorteile ist der langsame, aber kontinuierliche Strom von Schutzgas, der gezielt eingesetzt werden kann, um Probleme wie Hitze, Feuchtigkeit, Staub und Korrosion zu beseitigen. Im Gegensatz zu explosionsgeschützten Gehäusen stellt das Versagen eines Enclosure Protection Systems keine unmittelbare Gefahr dar.

Vorteile

- Reduziert Wärmestau

- Verhindert Metallkorrosion

- Erfordert wenig Wartung

- Erhöht die Langlebigkeit der Ausrüstung

- Keine speziellen Gehäuse erforderlich

- Ermöglicht schnellen Zugang zur Ausrüstung

- Reduziert die Ansammlung von Feuchtigkeit und Staub

- Reduziert die Klassifizierung innerhalb des Gehäuses

- Kontinuierliche Anzeige des Systemstatus

- Schützt Gehäuse bis zu 450 ft3

- Ermöglicht die Verwendung jeder Gehäuseform

- Die Schutzkosten pro ft3 nehmen mit der Gehäusegröße ab

Nachteile

- Enthält bewegliche Teile

- Erfordert Instrumentenluftversorgung

- Einige Systeme erfordern Elektronik

- Heiße Genehmigungen erforderlich

Definition von Gefahrenzonen

Die modernen Raffinerien und Fertigungskomplexe von heute enthalten oft sowohl brennbare Gase als auch entzündbaren Staub, was die Klassifizierung von Bereichen der Division 1 und Division 2 zu einer wichtigen, aber schwierigen Aufgabe macht.

Gefährliche (klassifizierte) Bereiche sind jene Bereiche in einem Industriekomplex, in denen die Atmosphäre entzündliche Konzentrationen von Gasen oder Dämpfen durch Leckagen oder entzündliche Konzentrationen von Staub oder Fasern durch Suspension oder Dispersion enthält.

Die 1896 gegründete National Fire Protection Association (NFPA) ist eine gemeinnützige Organisation, die sich mit Brandschutznormen und -vorschriften befasst. Sie hat derzeit über 40.000 Mitglieder, die sich für sichere Praktiken und die Festlegung von Normen für alle Bereiche des gewerblichen, industriellen und privaten Baus einsetzen. Sie veröffentlicht zahlreiche Dokumente, darunter NFPA 70 - besser bekannt als National Electric Code - und NFPA 496 - das Dokument, das empfohlene Verfahren für Druckbeaufschlagung und Spülung festlegt.

Methoden der Bereichsklassifizierung

Die NFPA erstellt Bereichsklassifizierungen anhand von drei Faktoren. Diese Faktoren, die als Classes, Groups und Divisions bezeichnet werden, werden kombiniert, um die Bedingungen für bestimmte Bereiche zu definieren.

Wichtige Hinweise: Bereiche der Division 1 müssen von Bereichen der Division 2 umgeben sein.

Klasseneinteilung

Klassen werden verwendet, um die in der Atmosphäre vorhandenen explosiven oder zündfähigen Stoffe zu definieren.

Klasse I - Entflammbare Gase oder Flüssigkeitsdampf.

Klasse II - Entzündbare Metall-, Kohlenstoff- oder organische Stäube.

Klasse III - Entzündbare faserige Materialien.

Gruppeneinstufungen

Gruppen werden verwendet, um Stoffe durch die Einstufung ihrer Explosions- oder Zündfähigkeit im Verhältnis zu anderen bekannten Stoffen zu definieren.

TYPISCHE STOFFE DER KLASSE I

Gruppe A - Acetylen

Gruppe B - Wasserstoff oder > 30 Volumenprozent Wasserstoff

Gruppe C - Ethyläther und Ethylen

Gruppe D - Aceton, Ammoniak, Benzol und Benzin

TYPISCHE STOFFE DER KLASSE II

Gruppe E - Aluminium, Magnesium und Legierungen

Gruppe F - Kohlenstoff, Koks und Kohle

Gruppe G - Mehl, Getreide, Holz, Kunststoff und Chemikalien

Abteilungseinstufungen

Unterteilungen werden verwendet, um den Grad der Gefahr zu definieren, indem die erwartete Konzentration des explosiven oder zündfähigen Stoffes in der Atmosphäre bestimmt wird.

Abteilung 1 - Enthält Stoffe unter normalen Bedingungen

Abteilung 2 - Enthält Stoffe unter anormalen Bedingungen

Zoneneinteilung

Zonen werden verwendet, um den Grad der Gefährdung zu definieren, indem die erwartete Konzentration des explosiven oder zündfähigen Stoffes in der Atmosphäre bestimmt wird.

Zone 0 - Enthält Stoffe unter normalen Bedingungen (ständig)

Zone 1 - Enthält Stoffe unter normalen Bedingungen (intermittierend)

Zone 2 - Enthält Stoffe unter anormalen Bedingungen

Hier finden Sie einen ausführlicheren technischen Artikel über ATEX-Klassen-, Divisions- und Zoneneinteilungen.

Allgemeine Fragen

Was ist Spülen?

Spülen ist der Prozess der Versorgung von Gehäusen mit Druckluft oder Inertgas mit dem richtigen Durchfluss und Druck, um das gefährliche Gas im Inneren des Gehäuses auf ein sicheres Niveau zu reduzieren. Unter Druckbeaufschlagung versteht man das Verfahren, bei dem Druckluft oder Inertgas in einem Gehäuse auf einen Druck gebracht wird, der das Eindringen von gefährlichen Gasen oder brennbaren Gasen verhindert. In einer Gasatmosphäre der Klasse I sind sowohl Spülung als auch Druckbeaufschlagung erforderlich. In einer Staubatmosphäre der Klasse II ist nur eine Druckbeaufschlagung erforderlich.

Was wird zum Spülen/Überdrucken verwendet?

Das gebräuchlichste und praktischste Schutzgas ist komprimierte Luft in Instrumentenqualität, die nicht mehr als Spuren von brennbaren Dämpfen enthält. Inerte Gase, wie Stickstoff oder Argon, sind ebenfalls geeignet. Obwohl sie in der Regel teuer und unpraktisch sind, können sie für einige Gasanalyseanwendungen erforderlich sein.

Wie hoch ist der erforderliche Druck?

Für die meisten Spülanwendungen ist ein Gehäusedruck von mindestens 2,5 mm (0,10 Zoll) Wasser erforderlich. Ein psi entspricht einem Wasserdruck von 27,7 Zoll. Unter bestimmten Umständen ist zum Schutz vor entzündlichem Staub ein Mindestdruck von 12,7 mm (0,50 Zoll) Wasser erforderlich. In allen Fällen sollte jedoch ein höherer Gehäusedruck beibehalten werden, um einen angemessenen Sicherheitsfaktor zu schaffen. In seltenen Fällen kann ein Gehäusedruck von bis zu 63,5 mm (2,5 Zoll) Wasser erforderlich sein, um plötzliche atmosphärische Druckschwankungen auszugleichen, wie sie beispielsweise in der Nähe von Raketenabschussrampen oder Offshore-Bohrinseln auftreten.

Wie viel Spülgas wird verbraucht?

Der durchschnittliche Schutzgasverbrauch während der Druckbeaufschlagung bei einem Gehäusedruck von 2,5 mm (0,10 Zoll) sollte zwischen 0,1 und 3,5 SCFH pro Kubikfuß (2,83 bis 99,11 l/h) des Gehäusevolumens liegen. Die Verwendung hängt jedoch von der Integrität des geschützten Gehäuses und der normalen Druckeinstellung ab. Der Verbrauch hängt auch von der Anzahl und Größe der Abdeckungen und Türen sowie von den Geräten ab, die die Oberfläche durchdringen. Fortgeschrittene Formen des Schutzes wie Kühlung oder Verdünnung können kontinuierliche Durchflussraten von 30 bis 100 SCFH (849,38 bis 2831,26 l/m) erfordern. Die Spülung erfordert eine viel höhere Durchflussrate als die Druckbeaufschlagung, allerdings nur für einen kurzen Zeitraum.

Welche Arten von Gehäusen können gespült werden?

Jedes Gehäuse kann gespült werden, aber Gehäuse mit Dichtungen und mehreren Türverschlüssen sind ideal. In Ermangelung offizieller Konstruktionsanforderungen für überdruckgekapselte Gehäuse empfehlen wir daher Gehäuse, die den Anforderungen der National Electrical Manufacturer's Association nach NEMA 4 oder NEMA 12 entsprechen oder diese übertreffen.

Welche Arten von Geräten können gereinigt werden?

Praktisch jedes elektrische Grundgerät kann entlüftet werden, wenn alle spannungsführenden Komponenten von der Umgebung isoliert werden können. Geräte wie Drucktasten, Relais, Zeitschaltuhren und programmierbare Steuerungen müssen nur in einem abgedichteten Gehäuse installiert werden. Motoren benötigen nur ein vollständig geschlossenes Gehäuse.

Wie ist der Zugang zu den Geräten möglich?

Der Zugang zu den im geschützten Gehäuse eingebauten Geräten ist möglich, wenn der Bereich als ungefährlich bekannt ist oder wenn alle Stromzufuhr zu den geschützten Geräten unterbrochen wurde. Mit anderen Worten: Interne Geräte sollten so behandelt werden, als befänden sie sich in einem explosionsgeschützten Gehäuse. Es kann jedoch eine Abkühlungsphase erforderlich sein, bevor auf heiße Komponenten wie Transformatoren oder Frequenzumrichter zugegriffen werden kann, die andernfalls für den Einsatz in einem explosionsgefährdeten Bereich inakzeptabel wären.

Für Geräte, die durch die Oberfläche eines geschützten Gehäuses hindurch montiert werden, kann eine abgedichtete Zugangstür erforderlich sein, wenn die Geräte nicht für den Kontakt mit der umgebenden Atmosphäre geeignet sind. Moderne Druckbeaufschlagungssysteme wie Rapid Exchange Purging Systems können einen Überdruck aufrechterhalten, indem sie den Schutzgasstrom erhöhen, während die Zugangstür geöffnet ist.

NFPA- und ISA-Auslegungsnormen

Normen zur Druckbeaufschlagung

Das Komitee SP12 der Instrument Society of America (ISA) erstellte 1966 die erste Konstruktionsnorm mit dem Titel "ISA s12.4 - Instrument Purging For Reduction Of Hazardous Area Classification"."1967 erstellte das NFPA Technical Committee on Electrical Equipment in Chemical Atmospheres" (Technisches Komitee der NFPA für elektrische Geräte in chemischen Atmosphären) empfohlene Praktiken mit dem Titel NFPA 496 - Purged and Pressurized Enclosures for Electrical Equipment" (Gespülte und unter Druck stehende Gehäuse für elektrische Geräte). Seitdem hat die NFPA ihr Dokument um Empfehlungen zur Gehäusebelüftung und Verdünnung erweitert.

Das NFPA-Dokument ist der amerikanische Standard für die Konstruktion, Kennzeichnung und Leistung von Gehäusen und Überdrucksystemen. Das ISA-Dokument befasst sich mit der Konstruktion, Installation und Prüfung von geschützten Gehäusen und Überdrucksystemen.

Überdruckkapselung "Typen"

NFPA und ISA definieren Überdruckkapselungsarten auf der Grundlage der Divisionseinstufung eines Gefahrenbereichs und der elektrischen Nennwerte der geschützten Geräte. Elektrische Betriebsmittel, die für allgemeine Zwecke und Division 2 eingestuft sind, erfordern je nach Standort unterschiedliche Schutzmaßnahmen.

Typ "X"

Schützt Allzweckgeräte in Bereichen der Division 1. Mit diesem System wird die Klassifizierung innerhalb geschützter Gehäuse von Division 1 auf ungefährlich reduziert. Es muss die Stromversorgung aller geschützten Betriebsmittel automatisch steuern.

Typ "Y"

Schützt Betriebsmittel der Division 2 in Division 1-Bereichen. Dieses System reduziert die Klassifizierung innerhalb der geschützten Gehäuse von Division 1 auf Division 2. Alle geschützten Geräte müssen für Division 2 ausgelegt sein. Automatische Stromkontrollabschaltungen sind nicht erforderlich, jedoch müssen optische und/oder akustische Alarme bei Druckverlust ausgelöst werden.

Typ "Z"

Schützt Allzweckgeräte in Bereichen der Division 2. Dieses System reduziert die Klassifizierung innerhalb geschützter Gehäuse von Division 2 auf nicht klassifiziert. Automatische Stromkontrollabschaltungen sind nicht erforderlich, jedoch müssen bei Druckverlust optische und/oder akustische Alarme ausgelöst werden.

Spül- und Druckbeaufschlagungsmethoden

Die NFPA und ISA definieren verschiedene Techniken zum Schutz von Geräten. Die meisten Geräte benötigen nur eine einfache Druckbeaufschlagung in Bereichen der Klasse II oder eine Spülung in Bereichen der Klasse I. Belüftung und Verdünnung sind fortgeschrittene Schutzmethoden für Geräte, die Wärme erzeugen oder brennbare Gase analysieren.

Spülen Gemeinsame Ausrüstung in Bereichen der Klasse I

Nach der strengen Definition von NFPA 496 handelt es sich bei dieser Methode um einen Anlaufprozess für die Druckbeaufschlagung von Bereichen der Klasse I, bei dem brennbare Dämpfe aus einem geschützten Raum entfernt werden. Dies wird durch den Austausch eines bekannten Volumens an Schutzgas erreicht, während ein minimaler positiver Gehäusedruck von 2,5 mm (0,10 Zoll) aufrechterhalten wird. Die Ausgabe 2003 der NFPA 496 empfiehlt 4 Volumenaustausche für alle Gehäuse und 10 Volumenaustausche für alle Motoren.

Druckbeaufschlagung Gemeinsame Ausrüstung in Bereichen der Klassen I und II

Diese Methode verhindert das Eindringen von brennbarem Gas oder brennbarem Staub in geschützte Bereiche. In Bereichen der Klasse II wird dies durch manuelles Entfernen von Staub und anschließendes Anlegen einer Schutzgaszufuhr zur Aufrechterhaltung eines positiven Gehäusedrucks von 12,7 mm (0,50 Zoll) Wasser erreicht. In Bereichen der Klasse I wird dies durch "Spülen", wie unten definiert, und durch Aufrechterhaltung eines minimalen positiven Gehäusedrucks von 2,5 mm (0,10 Zoll) Wasser erreicht. Die geschützten Geräte können dann unter den durch die Einstufung der Abteilung festgelegten Bedingungen mit Strom versorgt werden.

Belüftung Heiße Geräte in Bereichen der Klassen I und II

Diese Methode bietet den oben beschriebenen Schutz und führt außerdem die Wärme von elektrischen Geräten innerhalb eines geschützten Gehäuses ab oder leitet sie ab. Diese Methode wird üblicherweise zur Kühlung von Geräten oder zur Senkung der Oberflächentemperaturen von Gehäusen eingesetzt. Die Belüftung erfordert einen hohen Luftstrom und wird in der Regel mit Gebläsen für Hochspannungsschaltgeräte durchgeführt.

Verdünnungsanalytische Geräte in Bereichen der Klasse I

Diese Methode bietet den oben beschriebenen Schutz und entfernt oder zerstreut kontinuierlich brennbare Gase innerhalb eines geschützten Gehäuses. Zur Verdünnung kann die Verwendung von Stickstoff zur Abdeckung des Gehäuses erforderlich sein. Andernfalls ist wahrscheinlich ein höherer Durchfluss an Instrumentenluft erforderlich.

Besprechen Sie Ihre Anwendung für Spülung und Druckbeaufschlagung mit Assured Systems

Das Vertriebsteam von Assured System in Großbritannien und den USA verfügt über jahrelange Erfahrung mit Anwendungen, die Spülung und Druckbeaufschlagung erfordern. Wir kennen unsere Produkte, unsere Kunden und die Anwendungen, in denen unsere Systeme eingesetzt werden, genau. Sie können sich auf unser Fachwissen verlassen, um sicherzustellen, dass Sie die richtige Beratung erhalten, die jedes Mal zu einer präzisen Anpassung an Ihre Anforderungen führt und Ihnen Zeit, Mühe und letztendlich Geld spart. Wenn Sie eine Anwendung haben, die Sie besprechen möchten, rufen Sie uns bitte unter +44 1785 87 90 50 (EMEA) oder +1 864 421 6991 (USA) an oder verwenden Sie das Kontaktformular, um uns Ihre Anforderungen mitzuteilen.