Dans cet article:

- Le Client

- Contrôle et surveillance rationalisés des machines :

- Changements et configuration simplifiés :

- Amélioration de la détection des pannes et du dépannage :

- Formation et assistance aux opérateurs :

- Collecte et analyse des données :

- Les exigences de l'application

- La Solution

- Configurations du système GOT818W-511-C-DC

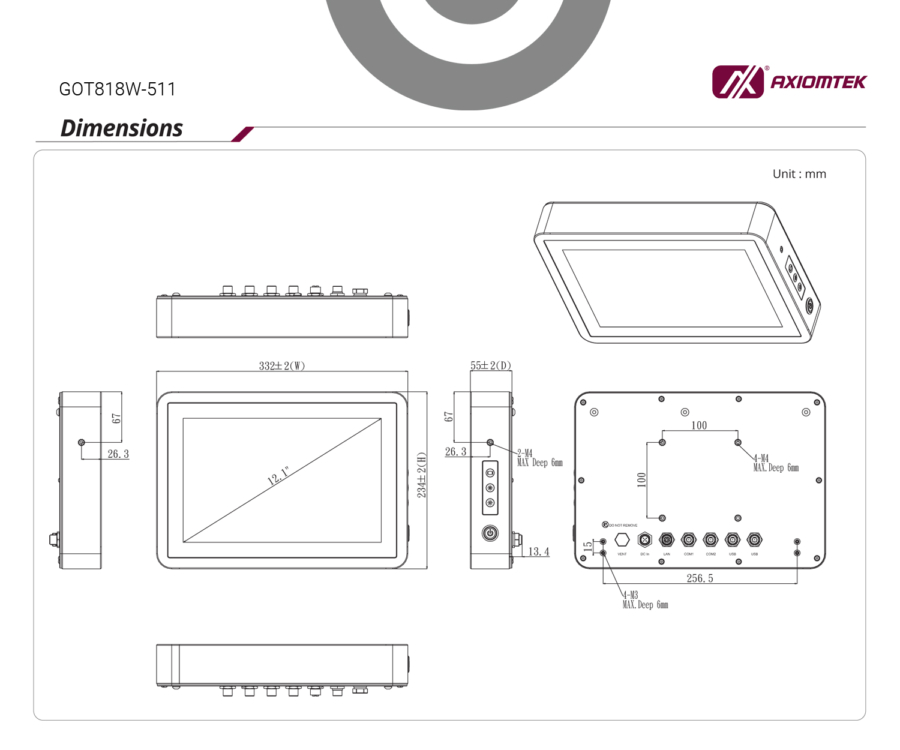

- Dessins techniques - GOT818W-511-C-DC

Le Client

Dans le paysage industriel actuel, qui évolue rapidement, l'automatisation a révolutionné divers secteurs, dont ceux de l'emballage et de la fabrication. Les machines d'emballage automatisées jouent un rôle essentiel dans la transformation des processus de production, en améliorant l'efficacité, en minimisant les erreurs et en stimulant la productivité. Toutefois, c'est l'intégration d'une interface homme-machine (IHM) qui porte ces avantages à des niveaux sans précédent.

Le client cherchait à améliorer la productivité des opérateurs et à accélérer la cadence de production de sa machine d'emballage automatisée.

Les interfaces homme-machine (IHM) sont souvent la pierre angulaire d'une communication et d'un contrôle transparents entre les opérateurs et les machines d'emballage automatisées. En comblant le fossé entre l'homme et la machine, les IHM optimisent l'efficacité opérationnelle et offrent une expérience supérieure à l'utilisateur :

Contrôle et surveillance rationalisés des machines :

Une IHM (interface homme-machine) est une interface intuitive et conviviale qui permet aux opérateurs de contrôler et de surveiller efficacement les machines d'emballage automatisées. Grâce à des affichages graphiques avancés, des écrans tactiles et des commandes interactives, les opérateurs peuvent gérer facilement l'ensemble du processus d'emballage.

Les IHM offrent une visibilité en temps réel des variables critiques qui déterminent l'efficacité des opérations d'emballage. En offrant un accès instantané à l'état de la machine, aux taux de production, aux alertes d'erreur et aux diagnostics, les opérateurs sont en mesure de prendre rapidement des décisions éclairées. Cette accessibilité aux informations vitales permet d'optimiser les programmes de production, de réduire les temps d'arrêt et d'augmenter le rendement.

Changements et configuration simplifiés :

Les machines d'emballage automatisées nécessitent souvent des ajustements pour s'adapter à différents produits, tailles d'emballage ou conceptions d'étiquettes. Traditionnellement, les changements impliquent une reconfiguration manuelle, ce qui entraîne des temps d'arrêt prolongés et un risque accru d'erreurs. Cependant, avec l'intégration des IHM, les changements deviennent un processus transparent et efficace.

Les IHM permettent aux opérateurs de rationaliser les changements en donnant accès à des recettes préconfigurées ou en utilisant des interfaces graphiques intuitives. Les opérateurs peuvent ainsi régler rapidement la machine pour un nouveau produit sans avoir à procéder à des ajustements manuels importants. Il en résulte un gain de temps précieux et une réduction significative des risques d'erreur liés à la configuration manuelle.

En simplifiant le processus de changement, les IHM garantissent la cohérence et la qualité tout au long du processus de production. Les opérateurs peuvent s'appuyer sur des recettes préconfigurées ou des interfaces graphiques intuitives pour garantir des réglages exacts et précis pour chaque nouveau produit. Cela permet de minimiser le risque d'erreurs, de maintenir la cohérence de l'emballage et de respecter les normes de qualité souhaitées.

Amélioration de la détection des pannes et du dépannage :

Dans tout environnement de production, les défauts ou les pannes imprévus peuvent avoir un impact significatif sur la productivité. Toutefois, les IHM jouent un rôle essentiel dans la détection et le diagnostic rapides de ces problèmes, en garantissant une interruption minimale des opérations.

Les IHM utilisent des systèmes de surveillance intelligents pour identifier les anomalies, les irrégularités ou les écarts de performance des machines. En analysant constamment les données en temps réel, les IHM peuvent détecter rapidement les défauts potentiels et alerter les opérateurs pour qu'ils prennent des mesures immédiates. Ces alertes en temps réel et ces informations de diagnostic détaillées permettent aux opérateurs de résoudre rapidement les problèmes, ce qui réduit les temps d'arrêt et les pertes de production.

La nature intuitive des IHM facilite en outre l'identification rapide des causes profondes de ces défaillances. Les opérateurs peuvent naviguer dans l'interface de l'IHM pour accéder à des données complètes et à des informations de diagnostic, ce qui leur permet de localiser la source du problème de manière efficace. Cette identification rapide conduit à une résolution plus rapide et à la mise en œuvre de mesures préventives pour éviter des problèmes similaires à l'avenir.

Formation et assistance aux opérateurs :

L'intégration d'IHM dans les machines d'emballage automatisées joue un rôle crucial dans la simplification de la formation des opérateurs et la réduction de la courbe d'apprentissage. Les interfaces graphiques intuitives, complétées par des instructions pas à pas, permettent aux nouveaux opérateurs de comprendre rapidement les fonctionnalités de la machine, les opérations et les techniques de dépannage.

Les IHM fournissent une gamme de ressources de formation pour faciliter l'apprentissage de l'opérateur. Des manuels d'utilisation complets, des didacticiels vidéo et des systèmes d'aide contextuelle peuvent être intégrés à l'interface IHM, ce qui permet aux opérateurs d'acquérir les connaissances nécessaires pour utiliser efficacement la machine. Ces ressources offrent des conseils accessibles et complets, permettant aux opérateurs de devenir compétents dans un délai plus court.

En réduisant la dépendance à l'égard des compétences techniques spécialisées, les IHM améliorent la flexibilité de la main-d'œuvre. Les opérateurs peuvent s'adapter rapidement à de nouvelles machines et à de nouveaux processus, ce qui réduit la nécessité d'une formation approfondie ou de l'embauche de personnel spécialisé. Cette flexibilité permet non seulement d'économiser du temps et des ressources, mais aussi de réduire le risque d'erreurs dues à des facteurs humains.

Collecte et analyse des données :

À l'ère de l'industrie 4.0 et de la prise de décision fondée sur les données, les IHM servent de passerelle pour recueillir et analyser des données de production précieuses dans les machines d'emballage automatisées. En s'intégrant de manière transparente aux systèmes d'automatisation sous-jacents, les IHM collectent des données sur les performances des machines, les taux de production, les temps d'arrêt et les mesures de qualité.

Ces données peuvent être visualisées en temps réel, ce qui permet aux opérateurs et aux fabricants d'avoir une vision instantanée des processus de production. En outre, les données peuvent être exportées pour une analyse plus poussée, ce qui permet aux fabricants d'approfondir les mesures de performance et d'identifier les domaines à améliorer.

En exploitant ces informations, les fabricants peuvent identifier les goulets d'étranglement, optimiser les processus et mettre en œuvre des initiatives d'amélioration continue. La visualisation des données en temps réel permet une prise de décision rapide, ce qui permet aux opérateurs et à la direction de prendre des mesures proactives pour améliorer l'efficacité et la productivité.

En outre, les IHM permettent l'intégration d'algorithmes d'analyse avancée et d'apprentissage automatique. En analysant les données collectées, ces technologies peuvent faciliter la maintenance prédictive, en identifiant les problèmes potentiels avant qu'ils ne surviennent. Cette approche proactive minimise les temps d'arrêt et optimise les calendriers de maintenance, ce qui permet de réaliser des économies et d'améliorer l'efficacité opérationnelle.

L'intégration de la technologie des interfaces homme-machine aux machines d'emballage automatisées a révolutionné l'industrie manufacturière. Les IHM constituent un pont entre les opérateurs et les machines, permettant un contrôle rationalisé, une surveillance en temps réel, des changements simplifiés et un dépannage efficace. En mettant à la disposition des opérateurs des interfaces intuitives, les IHM maximisent la productivité, réduisent les erreurs et optimisent l'efficacité globale. Au fur et à mesure que la technologie progresse, le potentiel des IHM dans les machines d'emballage automatisées ne fera que croître, entraînant de nouveaux progrès et révolutionnant l'industrie.

Les exigences de l'application

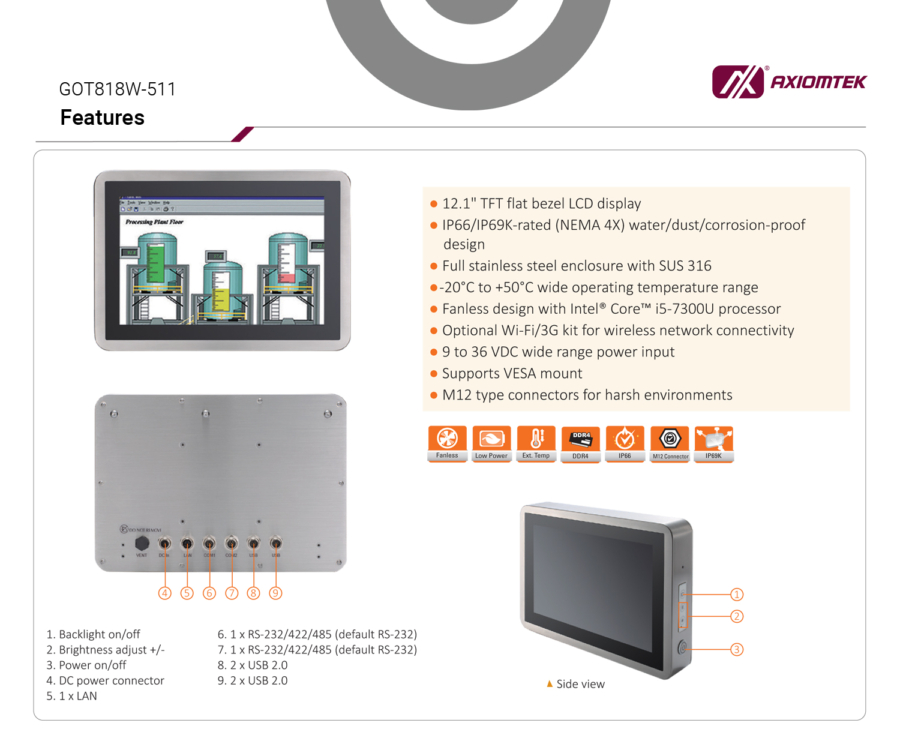

Lorsque le client a cherché à améliorer la productivité de l'opérateur et à obtenir une production plus rapide dans sa machine d'emballage automatisée, il s'est tourné vers une solution personnalisée de PC à écran tactile de qualité industrielle. Cette solution sur mesure garantit des performances et une durabilité optimales pour répondre aux besoins spécifiques de l'environnement industriel.

L'exigence principale pour le PC à écran tactile était un boîtier robuste en acier inoxydable IP55. Celui-ci assure une protection contre la poussière, l'eau et d'autres facteurs environnementaux, protégeant ainsi l'ordinateur de tout dommage potentiel. La construction en acier inoxydable est également durable, ce qui permet de l'adapter aux conditions difficiles que l'on trouve couramment dans les usines.

Outre le boîtier robuste, le PC à écran tactile est équipé de connecteurs de type M12 pour le connecteur d'alimentation et le port LAN. Ces connecteurs sont spécialement conçus pour résister aux vibrations générées par la machine, ce qui garantit une connectivité stable et fiable, même dans des conditions opérationnelles exigeantes.

Principales exigences

18.écran capacitif projeté multi-touch de 5 pouces

Boîtier en acier inoxydable IP55 et 316

Conception sans ventilateur et panneau plat

Connecteur d'alimentation M12

Réseau local M12 GbE

Prise en charge de la connectivité sans fil

Support VESA

L'écran tactile robuste permet de contrôler et de surveiller en temps réel la production automatisée.

La Solution

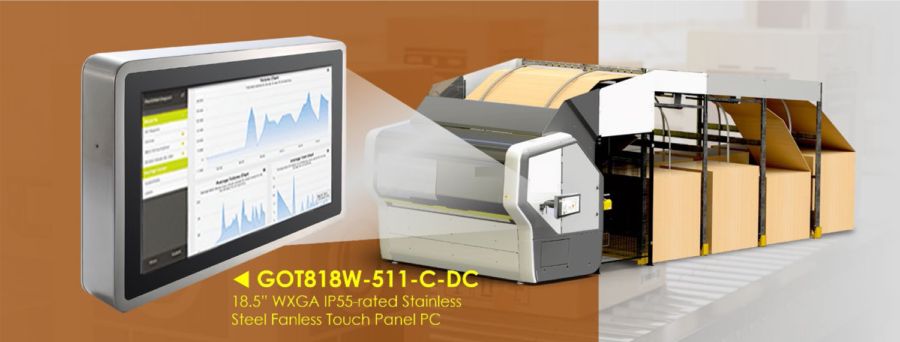

Axiomtekle GOT818W-511-C-DC a été proposé avec un PC tactile sans ventilateur de 18,5 pouces en acier inoxydable personnalisé, le GOT818W-511-C-DC, doté du processeur Intel® Core™ i5 haute performance. Outre l'indice IP55, le connecteur d'alimentation et l'un des ports LAN GbE sont passés au type M12 afin d'accroître l'étanchéité et la résistance aux vibrations. Le GOT818W-511-C-DC est conçu pour résister aux environnements industriels difficiles.

Le PC à écran tactile permet de produire des boîtes de toutes tailles.

Emballage intelligent à la demande

Le client a intégré le GOT818W-511-C-DC à sa machine d'emballage à la demande via un support VESA pour une visualisation instantanée en production. Avec l'aide du logiciel sur mesure, des boîtes RSC pour des produits de toutes tailles peuvent être produites en quelques clics, et la progression et le calendrier peuvent être contrôlés à tout moment. La durabilité et le cycle de vie prolongé de l'ordinateur à écran tactile réduisent les coûts pour les clients, tout en optimisant le flux de travail, ce qui devrait se traduire par une augmentation des bénéfices.

La solution d'emballage à la demande permet d'économiser des matériaux et de respecter l'environnement, tandis que la boîte de taille appropriée minimise les vides afin de réduire les dommages causés aux marchandises pendant le transport et d'économiser les frais d'expédition. L'automatisation de la production permet également de réduire les coûts de main-d'œuvre. Le déploiement de la solution se traduit par une augmentation des bénéfices pour les utilisateurs finaux.

Configurations du système GOT818W-511-C-DC

Processeur Intel® Core™ i5 haute performance

Un emplacement DDR4-2133 à 260 broches, jusqu'à 8 Go

Boîtier en acier inoxydable IP55 et 316

Un disque SSD SATA 2,5", jusqu'à 64 Go

Connecteur d'alimentation M12 (9 à 36VDC)

M12 GbE LAN

Deux ports RS-232/422/485

Deux ports USB 2.0

Deux ports USB 3.0

Dessins techniques - GOT818W-511-C-DC